◆ 検証編 ◆

当社でフルOH後、通勤から峠・サーキット走行まであらゆる場面で使用し、約13000km程度使用したエンジンです。

※F20Cエンジンの状態は分解時にオーナー様に直接ご確認頂いております。

◆ ブロックの状態

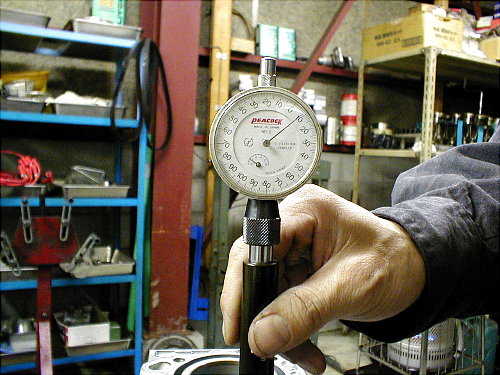

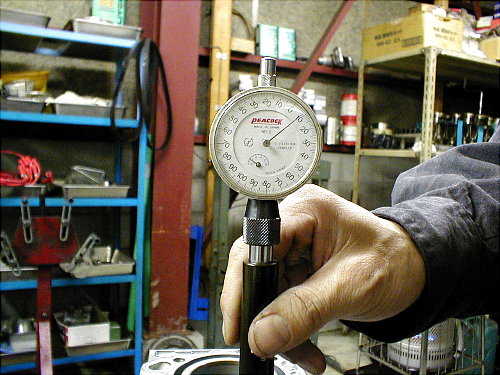

■ 正確な位置で測定しやすい様に、4ヶ所ほど穴の開いた冶具を用いて左の画像のように測定致します。

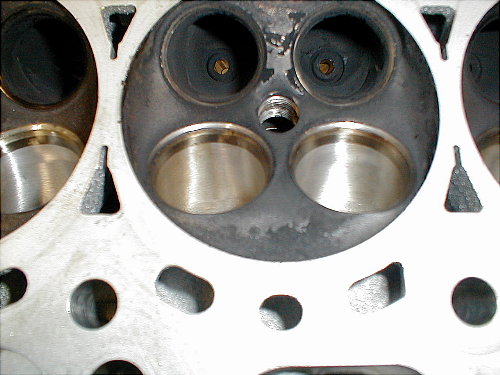

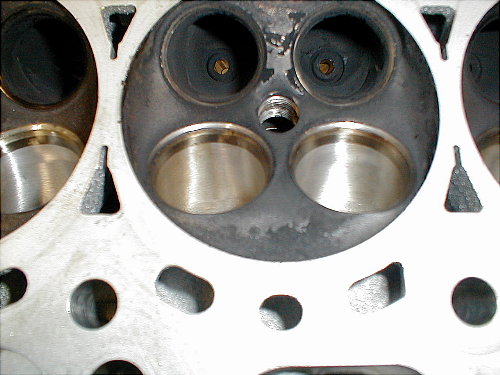

非常に良い状態を保っていたシリンダー壁がおわかり頂けるでしょうか?

■ 全て取り外した状態で画像は右側は一番上の穴で左側は3番目の穴を測定しています、ブロックのみで

常温状態ですと、基準値以上に歪んでおります、これは、「加温状態+ヘッド等のボルト締め付け後」に

真円となる様にホーニングされているからです、メーカーのエンジン整備書では、ブロック単体の場合

シリンダーは「ストレートな」状態になっていれば良いとされておりますが、より良い状態を追求した場合は

こうなります、但しブロックボーリング・ホーニングから組立てまで一貫して作業・管理する事でしか実現出来ません。

◆ メタルの状態

■ コンロッド・クランク・スラストの各メタルです、OH後・あらゆる領域で酷使したにもかかわらず、

再使用出来るのでは?と思わせるほどの良い状態を保っておりました、スラストメタルだけ

当たりが強く見えますが、強化クラッチを使用しているエンジンの場合、スラスト方向の当たりが

必然的に強くなりますので、通常の状態と判断出来ます。

■ 画像左側はクランクメタル、右側はコンロッドメタルです。

それぞれ右のメタルは当社でOH後のF20Cの状態で左のメタルは走行23000kmNSX-R(初分解)です

NSX-Rは昨年、全日本ジムカーナを転戦した以外は、日常使用していない車両でした、エンジンが違いますので

いきなり比較するのは無謀かも知れませんがメタル表面の色の変わり具合を見ると、

当たりの状態がおわかり頂けると思います。

NSXの中でも特別に組立てられていると言われる「R」のエンジンでさえストック状態ではこの様になってしまうのです。

十分なクリアランス管理と念密な組立てはこの様な差になって現れます。

■ 当社では、エンジンオーバーホール時の測定データーを全て控えてあります、以前は手書きでしたが、

最近ではパソコンに入力し保存してあります。

■ 以前のデーターをもとに現在までのメタル消耗を確認する為に、測定してみました、前回オーバーホールした時の

メタル厚さは1.500mmでしたが使用後の厚さは1.499mmで、わずか0.001mmしか消耗しておりませんでした。

でも、これは当たり前の事でありまして、コンロッドやクランクはメタルとの間のオイル油膜に包まれている状態なので、

(クランクやコンロッドが宙に浮いていると思って下さい)殆ど消耗しないのが正規の状態と言えます。

にも係わらず、メタルの当りが強い状態が見られる場合は、クランクの振れ等が考えられるほか、クリアランスが適正で

無い場合が当然考えられ、適正では無いメタルクリアランスでは、油圧の低下を招くので、それが原因となる場合があります。

コンロッドメタルの場合は、シリンダーのクリアランスが極端に狭い場合にもメタルの当りが強くなる事があります。

勿論、エンジンオイルの品質や管理が適切である事が大前提なのは言うまでもありません。

◆ ヘッド編・バルブ系

■ バルブの「当り」は均一な状態が保たれており、異常は見られませんでした、左側の画像では

カーボンが目立ちますが、作業待ちの期間は、当社工場からの出し入れによる移動しか致しませんので、

特にカーボンが溜まってしまったものです、右側の画像は洗浄後の状態です。

■ 画像はEXバルブです、INバルブは何の異常もありませんでした、画像ではわかりにくいですが、

EXバルブはステムが全て「焼けている」又は「焼け気味で」EX側のバルブは全て新品と交換する事に致しました。

参考までに2本撮影してみました(赤い枠で囲った部分です)特に左側は焼けが顕著で排気温度が

少し高かったと思われますがさらにF20Cは(ホンダ系全般ですが)ロッカーアームを介して

バルブを動かしているので、バルブの「振れ」が直動式に比べて大きいからでは無いでしょうか?

今回はバルブガイドをTODA製リン青銅を使いますが純正より長めに出来ておりますので、今後は振れによる

影響が低減されるでしょう、